Статьи по видам промышленности

Тэги

озоноразрушающие вещества озоновый слой киотский протокол ХФУ озоновые дыры проекты ЮНИДО профессиональное образование энергоэффективность конференции энергосбережение энергоменеджмент законопроекты экология рыболовство промышленное развитие ГХФУ монреальский протокол передача технологий промышленность технологии переработка мусора ГЭФ обращение с ПХБ международное сотрудничество сертификация энергоаудит социальная ответственность тепловые насосы аммиак промышленная интеграция стран ЕврАзЭс инвестиции парниковый эффект возобновляемые источники энергии зарубежный опыт альтернативные источники энергии цифровизация природоподобные технологии химический лизинг устойчивое развитие инновационные технологии углерод интервью очистка воды стойкие органические загрязнители зеленые стандарты обращение с отходами качество жизни биоэнергетика зеленое строительство биоразнообразие R22 биотопливо гидропоника общественное обсуждение глобальное потепление сточные воды ветроэнергетика гидроэнергетика водородная энергетика саморегулируемые организации нормативы и правила природный газ частное партнерство гранты землепользование мировой океан налоговые льготы морские перевозки уран ядерная энергетика автоматизация зданий АЭС благотворительность

Используй высокое давление — получи ESTRIM-результат!

Автомобильный рынок крайне заинтересован в появлении нового процесса заливки эпоксидных смол, углепластиков и других подобных длинноволокнистых материалов, позволяющего сократить время производства одного изделия до 3 минут и менее. До настоящего времени такая скорость производства была недоступна по многим причинам, связанным с химическими особенностями материалов, в том числе — заготовок из различного вида волокон. Теперь благодаря технологии ESTRIM — процессу формования изделий из эпоксидных смол под высоким давлением, выпущенному на рынок компанией CANNON, обеспечивается быстрый съем изделий из формы, получение тонкостенных деталей сложной конфигурации, изготовление деталей средних и больших размеров за небольшое время.

Технология ESTRIM позволяет не только существенно сократить время производства деталей из композитных материалов, но и обеспечивает ряд других преимуществ, а именно:

- Смешивание компонентов под высоким давлением с дальнейшим впрыском жидкой эпоксидной субстанции в закрытую форму снижает время выемки готового изделия из формы до 2–3 минут, сохраняя оптимальные механические свойства и качество поверхности.

- Самоочищающаяся смесительная головка позволяет избежать использования промывочных и очищающих жидкостей, что имеет определенный экономический и экологический эффект. Зафиксировав головку на формоносителе, можно оптимизировать процесс работы всех устройств, занятых в производстве.

- Смешивание и заливка материала на оборудовании, использующем высокое давление и принцип обратной связи, гарантируют одинаковые характеристики каждого изделия, исключая вытекание материала из формы, испарение компонентов при полимеризации и прочие факторы, ведущие к появлению брака. Это обеспечивает высокое качество продукции.

- Предварительно отформованные заготовки (преформы) обеспечивают высокую производительность процесса как при ручной, так и автоматической загрузке в формы, синхронизируют работу прессов и заливочных модулей, повышают экономическую эффективность.

За счет чего достигается такое повышение экономической эффективности по сравнению с другими аналогичными процессами?

Сочетание прессов и заливочного оборудования в комбинации с использованием предварительно отформованных заготовок (преформ) позволяет в несколько раз повысить производительность при фиксированном количестве обслуживающего персонала.

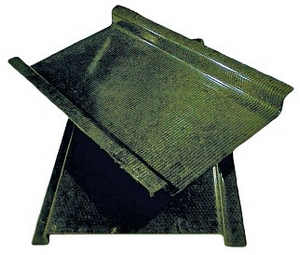

Образец композитного материала на основе углеродного волокна, отлитого в форме «Омега», толщиной 2 мм

Кроме того, производственные линии могут быть полностью автоматизированы. При этом можно добиться существенного снижения себестоимости продукции и уменьшения образования брака и отходов.

Наконец, один заливочный модуль может обслуживать несколько смесительных головок, то есть рабочих станций, что также снижает общие затраты на оборудование и вспомогательные устройства.

Так в чем же все-таки состоит «революционность» данного процесса помимо перечисленных выше экономических и эргономических преимуществ такого производства?

Рассмотрим этот вопрос, так сказать, методом от противного — обозначим недостатки других методов изготовления композитных изделий, чтобы продемонстрировать, от чего мы уходим, применяя технологию ESTRIM.

Традиционные методы, такие как RTM, используемый в автомобильной промышленности, характеризуются большим временем цикла, которое затрачивается, во-первых, на предварительное размещение твердых листовых материалов в форме перед этапом их прессования, а во-вторых, тратится на выдержку этих материалов в прессе до полного окончания цикла полимеризации.

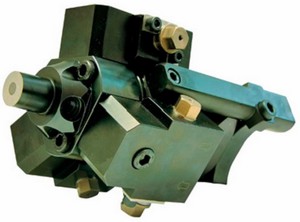

Cannon E-System, машина высокого давления, разработанная специально для заливки эпоксидных смол

В случае с ESTRIM время размещения листового материала сокращается, так как он уже предварительно отформован по размеру. Ускоряет производственный цикл и быстрое заполнение формы жидкими компонентами с коротким временем полимеризации. Для этого применены последние разработки производителей исходных материалов с требуемыми характеристиками. Основными параметрами для этих компонентов являются, во-первых, контролируемая вязкость, которая зависит от формулы используемого состава и параметров переработки. Во-вторых, показатель «смачиваемости» подготовленного упрочняемого материала, зависящий от геометрии расположения заготовки в форме и внутреннего расположения слоев материала или его волокон. В-третьих — показатель давления на внутреннюю часть формы, которое возрастает по мере увеличения потока и вызывается присутствием твердой заготовки в форме, что препятствует свободному растеканию материала.

Здесь очень важно рассчитать момент начала полимеризации, когда материал полностью заполнит форму, не допустив резкого возрастания вязкости и увеличения давления внутри формы.

Как видно из вышесказанного, помимо правильного выбора компонентов эпоксидной составляющей и технологических параметров в технологии ESTRIM большое значение имеет подбор предварительно отформованных твердых заготовок композитного материала. Так, лабораторные испытания с основами из стекловолокна, углепластиков, натуральных волокон и арамидных нитей с получением деталей различных форм и размеров показали их прекрасные конструкционные свойства и пригодность для дальнейшего использования в автомобильной индустрии.

Трехкомпонентная смесительная головка Cannon LN7/3 для заливки эпоксидных смол под высоким давлением в углепластиковые заготовки

Но, как бы ни были хороши показатели в лабораториях, самым верным индикатором качества любого изделия является серийное промышленное производство.

И у нас есть такие примеры успешного применения технологии ESTRIM в реальном производстве автомобилей. Полный комплект оборудования для выпуска экономичного автомобиля «городского» типа был закуплен и успешно применен компанией BMW. Для моделей машин М3 и М6 они используют действительно уникальные установки фирмы Cannon, позволяющие производить предварительно отформованные заготовки композитных материалов различных видов и размеров.

Конечно, после таких позитивных отзывов о применении технологии ESTRIM возникает вопрос: какие дальнейшие пути ее развития и совершенствования видятся специалистам-разработчикам?

В 2009 и 2010 гг. в лаборатории Cannon в Италии прошла серия испытаний с разными модификациями смол и отвердителей, предложенных поставщиком сырья. В итоге были определены оптимальные соотношения компонентов и конфигурация оборудования в зависимости от температур переработки и вязкости материалов. Наряду с дозирующим и смешивающим оборудованием высокого давления для основных компонентов было решено использовать плунжерный насос высокой точности для дозирования отвердителя, который применяется в небольших количествах.

Результатом подобных тестов стали рекомендации по оптимальным технологическим параметрам переработки эпоксидных смол с различными видами твердых заготовок композитных материалов.

В заключение хотелось бы суммировать все преимущества технологии ESTRIM:

- Производительность и экономический эффект от использования форм и оснастки возрастают многократно из-за резкого уменьшения времени цикла для каждой детали. Количество обслуживающего персонала остается минимальным.

- Процесс может быть максимально автоматизирован с учетом накопленного опыта автоматизации подобных производств по технологиям переработки пластических материалов.

- Себестоимость каждой детали и количество брака и отходов значительно сокращаются.

- Одна заливочная установка может обслуживать несколько заливочных головок на прессах, что сокращает общие затраты на оборудование и позволяет лучше адаптировать имеющиеся установки под стандартные компоненты и режимы их переработки.

- Одна компания поставляет «под ключ» всю линейку основного и вспомогательного оборудования, производит инжиниринговое и послепродажное обслуживание, поставляет запасные части.

Таким образом, освоение технологии ESTRIM открывает новые перспективы не только перед автомобилестроителями, но и перед аэрокосмическими, транспортными и другими компаниями, использующими композитные материалы.

Статья подготовлена компанией Cannon

© 2010 - 2024, Вестник «ЮНИДО в России». Все права защищены.