Статьи по видам промышленности

Тэги

озоноразрушающие вещества озоновый слой киотский протокол ХФУ озоновые дыры проекты ЮНИДО профессиональное образование энергоэффективность конференции энергосбережение энергоменеджмент законопроекты экология рыболовство промышленное развитие ГХФУ монреальский протокол передача технологий промышленность технологии переработка мусора ГЭФ обращение с ПХБ международное сотрудничество сертификация энергоаудит социальная ответственность тепловые насосы аммиак промышленная интеграция стран ЕврАзЭс инвестиции парниковый эффект возобновляемые источники энергии зарубежный опыт альтернативные источники энергии цифровизация природоподобные технологии химический лизинг устойчивое развитие инновационные технологии углерод интервью очистка воды стойкие органические загрязнители зеленые стандарты обращение с отходами качество жизни биоэнергетика зеленое строительство биоразнообразие R22 биотопливо гидропоника общественное обсуждение глобальное потепление сточные воды ветроэнергетика гидроэнергетика водородная энергетика саморегулируемые организации нормативы и правила природный газ частное партнерство гранты землепользование мировой океан налоговые льготы морские перевозки уран ядерная энергетика автоматизация зданий АЭС благотворительность

Использование аммиака в холодильной отрасли России: проблемы и перспективы

В соответствии с общемировой тенденцией, международными соглашениями и действующими в России нормативными документами [1–6], возрастание объемов применения аммиака в качестве холодильного агента становится одним из магистральных путей развития отечественной холодильной отрасли. Использование аммиака в качестве холодильного агента не является чем-то новым — он успешно используется в этом качестве в промышленных холодильных установках уже более 130 лет. В России аммиачные холодильные установки применялись (и в ряде случаев применяются) в различных производственных комплексах, на предприятиях перерабатывающей промышленности и сельского хозяйства, в крупных распределительных холодильниках и хладокомбинатах. Аммиак — высокотоксичное, пожаро- и взрывоопасное вещество. В середине прошлого века во многих сферах холодильной отрасли его стали заменять другими хладагентами. На рынке появились синтетические галогенсодержащие углеводороды (хладоны), которые обещали полностью вытеснить аммиак из холодильной техники. Анализу достоинств и недостатков аммиака в сравнении с хладонами посвящено множество публикаций [7], но однозначного ответа на этот вопрос до сих пор нет. Определенно можно сказать лишь о том, что он не относится ни к озоноразрушающим веществам (ODP/ОРП = 0), ни к парниковым газам (GWP/ПГП = 0), что в условиях повсе-местного вывода из потребления и тех и других делает аммиак приемлемой альтернативой как гидрохлорфторуглеродам (ГХФУ), так и гидрофторуглеродам (ГФУ). Также благодаря высокому энергетическому КПД потенциал непрямого глобального потепления аммиака (R717) также сравнительно низок. Это газ обладает характерным едким запахом, что обеспечивает его высокий эффект предупреждения, — он может определяться органолептически при концентрациях от 3 мг/м3, т. е. задолго до появления вредной для здоровья концентрации (> 1.750 мг/м3). Кроме того, аммиак легче воздуха, поэтому он быстро поднимается вверх и может быть сравнительно легко удален через систему вентиляции.

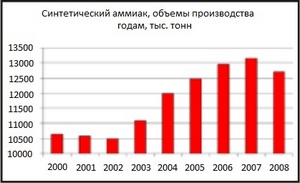

Рис. 1

Рассматривая состояние и перспективы применения аммиака в холодильной отрасли России, следует говорить о трех составляющих вопроса: технико-экономической; правовой и организационно-технической; общественно-политической. В технико-экономическом аспекте первый вопрос — доступность и стоимость аммиака — в России практически решен. По сведениям Росстата [8], отечественное производство аммиака в последние годы неуклонно росло (рис. 1). В России, как и во всем мире, холодильная отрасль потребляет аммиак не более 5 % от производимых объемов, так что дефицита в обозримой перспективе ожидать не следует. Стоимость аммиака также не может сдерживать его применение, хотя за последние пять лет отпускная цена на жидкий аммиак выросла более чем в 2 раза, и составляет сегодня 4500–5000 рублей за тонну [9].

Гораздо более серьезная проблема — отсутствие в России производства современного холодильного оборудования и комплектующих (включая системы автоматического управления и контроля параметров) для аммиачных холодильных установок. На отечественном рынке аммиачного холодильного оборудования достаточно много предложений от зарубежных производителей. Однако не всегда они устраивают российских потребителей по ценам и срокам поставки и монтажа.

Возрождение отрасли отечественного холодильного машиностроения представляется весьма проблематичным, так как требует объемных и долгосрочных инвестиций. Российское холодильное машиностроение могло бы рассчитывать и на определенную поддержку со стороны ЮНИДО как организации, заинтересованной в развитии экологически безопасного промышленного производства в глобальном масштабе.

Правовые и организационно-технические сложности при увеличении объемов применения аммиака в качестве холодильного агента обусловлены в первую очередь его высокой токсичностью и потенциальной взрывоопасностью.

В России уделяют большое внимание вопросам промышленной безопасности в целом и безопасности аммиачных холодильных установок (АХУ) в частности [10–13]. С 1995 года все холодильные установки, содержащие более одной тонны аммиака, взяты под контроль Федеральной службой по технологическому, экологическому и атомному надзору России (Ростехнадзор). Предприятия обязаны получать разрешение на право эксплуатации АХУ. Для оценки безопасности проверяется состояние всей установки и ее отдельных узлов на соответствие требованиям российского законодательства [10, 11], проверяется, имеются ли средства автоматической защиты от аварий. Проводятся инспекционные проверки оборудования. Последнее издание «Правил» [11] учитывает некоторые требова-ния международных документов по безопасности АХУ.

Особого внимания в смысле безопасности эксплуатации требуют установки, отработавшие более 20 лет, а таких сегодня в России подавляющее большинство. Например, по словам руководителя Верхне-Донского управления Ростехнадзора Б. П. Алпатова [14], под контролем управления только в Воронежской области находится 55 АХУ. Большая часть из них находится в эксплуатации более 30 лет. Многие предприятия в соответствии с требованиями Ростехнадзора выводят из эксплуатации АХУ и переводят холодильные установки на использование более безопасного хладона. В последние годы на территории области выведены из эксплуатации более 15 АХУ.

Однако с точки зрения безопасности оптимальным решением было бы переоснащение АХУ на одноагрегатные установки с дозированным заполнением аммиаком и их полная автоматизация. Например, в филиале ОАО «Пивоваренная компания “Балтика-Воронеж”» ранее действовала АХУ с объемом аммиака свыше трех тонн. Теперь же установлены четыре агрегата с общим объемом аммиака 260 килограммов.

Один из путей решения проблемы безопасности АХУ — разработка обязательных для исполнения многоэтапных скоординированных планов реконструкции холодильных установок. На первом этапе должны быть выполнены основные предписания Ростехнадзора, обеспечивающие безопасность дальнейшей эксплуатации. При этом необходима разработка «Временных технических условий на эксплуатацию» с корректировкой принципиальной схемы и схемы автоматизации — для возможности эксплуатации на первых этапах реконструкции при минимальных разрешенных давлениях в системе.

Превосходные теплофизические характеристики аммиака и относительно низкие цены на него обеспечивают конкурентные технико-экономические показатели даже с учетом дополнительных затрат на безопасность и более высокой стоимости аммиачного холодильного оборудования. Оптимален комплексный подход к проведению реконструкции, когда одновременно решаются задачи по обеспечению безопасности и снижению энергетических эксплуатационных затрат.

Целесообразным было бы принятие региональных программ льготного кредитования предприятий для целей обеспечения безопасности эксплуатации установок, защиты персонала, а также населения, проживающего вблизи производств.

- создание и применение новых установок с малым содержанием аммиака;

- снижение аммиакоемкости действующих установок за счет частичной реконструкции (перевод на новые схемы, замена оборудования, замена систем непосредственного охлаждения на системы с промежуточным хладоносителем);

- использование холодильных машин (ХМ) с малоемкими теплообменными аппаратами для охлаждения промежуточных хладоносителей;

- применение новых хладоносителей, нейтральных к металлам, экологически безопасных;

- оборудование выпускаемых ХМ устройствами и средствами автоматизации, позволяющими локализовать аммиак в случае разгерметизации ХМ;

- снижение среднегодового рабочего давления (давления конденсации хладагента) за счет максимального использования естественного холода;

- обеспечение необходимого уровня контроля параметров, автоматической защиты и управления;

- разработка подсистем, обеспечивающих снижение выбросов аммиака при разгерметизации холодильных установок;

- создание агрегатированного холодильного теплообменного и емкостного оборудования, полностью оснащенного современными средствами контроля и защитной автоматики.

Разработчики холодильного аммиачного оборудования предлагают несколько путей перевооружения холодильных установок [15]. Для крупных АХУ, расположенных в городах вблизи жилых массивов, — это возврат к системе с промежуточным хладоносителем, но уже с применением нового теплообменного оборудования, приборов автоматизации, арматуры, материалов. Рекомендуется использовать блочные малоемкие холодильные агрегаты с дозированной заправкой аммиака, где в качестве испарителей и конденсаторов применяется высокоэффективная аппаратура пластинчатого типа, а в качестве хладоносителей — некорродирующие растворы. Также в холодильных камерах возможна замена батарейных систем охлаждения воздухоохладителями с принудительным обдувом. В этих случаях аммиачное оборудование может располагаться как в традиционных центральных машинных отделениях, так и в блочных — контейнерного типа, оборудованных устройствами для полного поглощения аммиака в случае разгерметизации. При этом количество аммиака обычно не превышает 100–150 граммов (в перспективе до 40–60 граммов) на 1 кВт холода.

Второй путь модернизации касается крупных АХУ, расположенных в промзонах. Это сохранение насосно-циркуляционных систем с непосредственным кипением аммиака. Но аммиакоемкие батарейные системы охлаждения холодильных камер заменяются на современные малоемкие воздухоохладители, в схемах используются пластинчатые или испарительные конденсаторы. Этот способ эффективен для предприятий с большим числом разнотемпературных потребителей холода — аммиакоемкость систем охлаждения при этом снижается почти на порядок.

Третий путь заключается в разработке агрегатированных блочных аммиачных установок непосредственного кипения аммиака по типу хладоновых, так называемых сплит-систем. Холодильные машины с небольшим количеством аммиака размещаются в герметичных контейнерных блоках, а аммиак в случае разгерметизации полностью поглощается нейтрализаторами. Подобные аммиачные установки широко применяются в Японии и США.

В сознании большинства людей прочно укоренилось представление об аммиаке как о крайне взрывоопасном и токсичном газе. Действительно, аммиак теоретически взрывоопасен при объемном содержании в воздухе от 15 до 28 %. Однако случаи взрыва воздушно-аммиачной смеси довольно редки и были возможны только в отсутствие надежной автоматики. При этом мгновенная разгерметизация аммиачной холодильной установки не приведет к моментальному выбросу аммиака в атмосферу: выйдет только паровая фаза, которая составляет незначительную часть от общего содержания аммиака в системе. Остальной жидкий аммиак будет медленно выкипать. Опасные свойства аммиака проявляются только при большом его количестве (несколько тонн) в системе и при критических концентрациях. В традиционной насосно-циркуляционной системе заправка аммиака составляет около 3 кг на 1 кВт холода.

Аммиачные установки, содержащие минимальное количество аммиака и оснащенные современными средствами автоматизации, сводят к минимуму возможные последствия аварийных ситуаций. За рубежом аммиак применяется, например, в системах кондиционирования и холодоснабжения супермаркетов.

Тем не менее аварийную разгерметизацию холодильных систем полностью исключить нельзя. Поэтому большое значение имеет раннее обнаружение повреждения. Признаками аварии могут быть [16]:- появление сильного запаха аммиака без явно видимого облака его паров;

- появление явно видимого белого облака паров аммиака;

- звук срабатывания предохранительных клапанов;

- звук механического разрушения (повреждения);

- срабатывание системы обнаружения утечки аммиака, сигнал оповещения;

- падение давления, снижение температуры аммиака из-за его вскипания, падение уровня жидкости.

Аммиак попадает в воздух при испарении пролитой жидкости. Поэтому необходимы устройства, которые обеспечат химическое связывание аммиака и предотвратят его испарение. Нужны технические средства и для нейтрализации парогазовых утечек аммиака. Конкретные меры и технические средства для локализации и ликвидации аварий должны определяться с учетом проектных характеристик холодильной установки.

Система мероприятий должна включать использование определенного набора технических средств и обязательное выполнение организационных мер (оснащение компрессорного цеха средствами индивидуальной защиты, обучение персонала и др.). Выбор технических средств обусловлен производительностью и аммиакоемкостью холодильных установок, порядком размещения элементов и холодильных установок, технологическими схемами и т. д.

На предприятиях, имеющих АХУ, в результате аварийных ситуаций возможно появление газообразного аммиака или его смесей с воздухом в помещениях, где нет вытяжной вентиляции или она недостаточна. Это холодильные камеры, производственные цеха с потреблением холода (вентиляция предусматривается, но не всегда рассчитана на аварийный выброс аммиака), коридоры и вестибюли. Для скорейшего удаления газообразного аммиака из помещений и из опасных зон вне зданий целесообразно применение передвижных отсасывающих устройств.

В общем виде требования к нестандартным передвижным отсасывающим устройствам таковы:- определить назначение отсасывающего устройства (узкий профиль или универсальное применение);

- принять производительность отсасывающего устройства (с учетом возможных объемов газообразного аммиака или * воздушно-аммиачных смесей, которые могут возникнуть при аварийных ситуациях, и времени откачки этих объемов);

- выбрать серийный вентилятор, отвечающий принятой производительности отсасывающего устройства и требованиям действующих «Правил устройства электроустановок»;

- выбрать длину гибких воздуховодов, чтобы обеспечить доступ к возможным зонам загазованности на всасывании и к зонам выброса аммиака (воздушно-аммиачной смеси) на нагнетании;

- выбрать средство передвижения отсасывающего устройства (электрическая серийная тележка, ручная тележка — серийная или нестандартная).

Резюмируя вышеизложенное, можно сказать, что увеличение объемов применения аммиака в качестве холодильного агента с одновременным обеспечением безопасной эксплуатации действующих и вновь создаваемых АХУ является общегосударственной задачей не только технического, но также экологического и социального характера.

Литература

- Федеральный закон от 10 января 2002 г. № 7 ФЗ «Об охране окружающей среды».

- Федеральный закон от 4 ноября 2004 г. № 128 ФЗ «О ратификации Киотского протокола к Рамочной конвенции Организации Объединенных Наций об изменении климата».

- Постановление Правительства Российской Федерации от 24 мая 1995 г. № 526 «О первоочередных мерах по выполнению Венской конвенции об охране озонового слоя и Монреальского протокола по веществам, разрушающим озоновый слой».

- Постановление Правительства Российской Федерации от 27 августа 2005 г. № 539 «О принятии Российской Федерацией поправок к Монреальскому протоколу по веществам, разрушающим озоновый слой».

- Постановление Правительства Российской Федерации от 20 августа 2009 г. № 678 «О мерах государственного регулирования ввоза в Российскую Федерацию и вывоза из Российской Федерации озоноразрушающих веществ».

- Постановление Правительства Российской Федерации от 28 октября 2009 г. № 843 «О мерах по реализации статьи 6 Киотского протокола к Рамочной конвенции ООН об изменении климата».

- Рукавишников А. М. Хладагенты — настоящее и будущее холодильного дела//Ростехнадзор. Наш регион, Уфа: ООО «Информ-сервис», № 9, 2008.

- Официальный сайт Федеральной службы государственной статистики РФ: .

- Официальный сайт ООО «Центрснаб-М»: .

- Федеральный закон от 21 июля 1997 г. № 116 ФЗ «О промышленной безопасности опасных производственных объектов».

- Правила безопасности аммиачных холодильных установок (ПБ 09–595–03). М.: Госгортехнадзор, 2003.

- Осьмачко А. А., Береснева Н. А., Петров Е. Т. Особенности безопасной эксплуатации аммиачных холодильных установок. Безопасность труда в промышленности. Выпуск 4, 2000.

- Белозеров Г. А., Медникова Н. М., Пытченко В. П. Анализ промышленной безопасности систем холодоснабжения действующих предприятий АПК и возможные пути их реконструкции//Холодильная техника. № 8, 2006. — С. 22–27.

- Информационный портал Воронежа и Воронежской области и газета «Коммуна», № 190 (25424), 22.12.2009 г. ().

- Овчаренко В. С., Афонский В. П. Основные аспекты комплексного подхода к расширению применения аммиачного оборудования в холодильной промышленности//Холодильная техника № 7, 2001. — С. 13–15.

- Белозеров Г. А., Медникова Н. М., Лапшин В. А., Пытченко В. П. Современные тенденции применения и обеспечения безопасности аммиачных холодильных установок на предприятиях России//интернет–газета «Холодильщик.ру», (). Вып. 5 (53), 2009.

Автор

Сапожников В.Б.

Доктор технических наук, профессор кафедры холодильной и криогенной техники Московского государственного университета инженерной экологии

© 2010 - 2025, Вестник «ЮНИДО в России». Все права защищены.