Статьи по видам промышленности

Тэги

озоноразрушающие вещества озоновый слой киотский протокол ХФУ озоновые дыры проекты ЮНИДО профессиональное образование энергоэффективность конференции энергосбережение энергоменеджмент законопроекты экология рыболовство промышленное развитие ГХФУ монреальский протокол передача технологий промышленность технологии переработка мусора ГЭФ обращение с ПХБ международное сотрудничество сертификация энергоаудит социальная ответственность тепловые насосы аммиак промышленная интеграция стран ЕврАзЭс инвестиции парниковый эффект возобновляемые источники энергии зарубежный опыт альтернативные источники энергии цифровизация природоподобные технологии химический лизинг устойчивое развитие инновационные технологии углерод интервью очистка воды стойкие органические загрязнители зеленые стандарты обращение с отходами качество жизни биоэнергетика зеленое строительство биоразнообразие R22 биотопливо гидропоника общественное обсуждение глобальное потепление сточные воды ветроэнергетика гидроэнергетика водородная энергетика саморегулируемые организации нормативы и правила природный газ частное партнерство гранты землепользование мировой океан налоговые льготы морские перевозки уран ядерная энергетика автоматизация зданий АЭС благотворительность

Новый подход к переработке холодильной техники и уничтожению озоноразрушающих веществ

Реализация проектов Организации Объединенных Наций по промышленному развитию (ЮНИДО), направленных на организацию экологически безопасной утилизации холодильной техники, предполагает извлечение вспенивающих и холодильных агентов из оборудования. Это позволяет странам-бенефициарам проектов снизить объемы выбросов озоноразрушающих веществ (ОРВ) и парниковых газов в атмосферу. Кроме того, благодаря проектам обеспечивается безопасное обращение с опасными веществами, поощряется вторичная переработка материалов, сохраняется здоровье людей, сокращается площадь мусорных полигонов и снижается энергопотребление.

| Об авторе: Мария Фомичева, национальный руководитель группы реализации проекта ЮНИДО/ГЭФ/Минприроды России «Поэтапное сокращение потребления гидрохлорфторуглеродов и стимулирование перехода на не содержащее гидрофторуглероды энергоэффективное холодильное и климатическое оборудование в Российской Федерации посредством передачи технологий». Принимала участие в разработке таких проектов ЮНИДО, как поэтапный вывод ГХФУ в Российской Федерации, прекращение использования хлорфторуглеродов в медицинских дозированных ингаляторах (МДИ), а также участвовала в развитии учебных программ по отказу от ГХФУ и создании концепта регионального проекта по совместному уничтожению ОРВ и СОЗ. |

На долю 19 стран с переходной экономикой приходится, ориентировочно, около 17 % от общего объема потребления озоноразрушающих веществ. Это значит, что в оборудовании таких стран содержится до 642400 тонн озоноразрушающего потенциала (ОРП) или от 2300 до 3400 миллионов тонн эквивалента CO2. Чтобы получить более точные цифры, необходимо провести соответствующее исследование и составить список существующего холодильного оборудования и продукции, в составе которой имеется вспененная изоляция (что очень трудно сделать).

Национальное законодательство стран с переходной экономикой пока не требует извлечения всего хладагента до утилизации или переработки приборов, а также тщательной обработки и хранения вредных отходов (например, ртути) и отработанного масла. Законы не требуют извлечения из приборов пены, которая также является источником озоноразрушающих веществ и парниковых выбросов. Исследования показывают, что до 25 % утилизированных холодильников/морозильных камер повторно реализуются на вторичном рынке, что приводит к увеличению энергопотребления из-за использования старых, менее эффективных моделей.

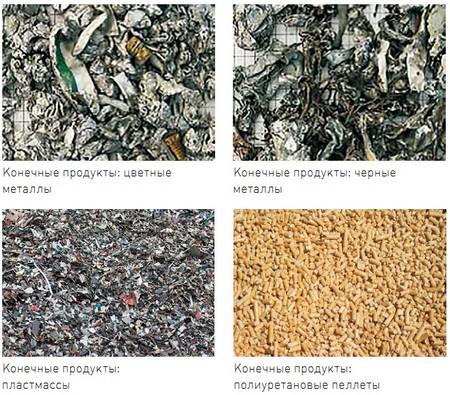

Рис. 1. Выход материала после автоматической сортировки

Проект Организации Объединенных Наций по промышленному развитию (ЮНИДО) предполагает использование установок по переработке холодильной техники, извлекающих хладагент из холодильного контура и пенообразующее вещество из изоляционных панелей, выполненных из вспененного материала. Эти установки также извлекают и сортируют пластмассовые детали, алюминий, медь, сталь и пеноизоляцию. Озоноразрушающие вещества в газообразном состоянии извлекаются из пены в процессе дробления под отрицательным давлением, затем конденсируются в жидкость и собираются в резервуары для хранения. Дегазированная пена прессуется в пеллеты, которые можно использовать в качестве топлива для других технологических процессов. Извлеченные материалы и вещества можно продавать на национальных рынках для вторичного использования, а также перерабатывать или надлежащим образом уничтожать. Герметичная система переработки холодильников может перерабатывать один холодильник или морозильную камеру в минуту (по расчетам ЮНИДО, ежегодно этой установкой могут быть переработаны как минимум 150 000 холодильников и морозильных камер). Технология автоматизированной переработки холодильников позволит извлечь примерно 95 % пеноизоляции, содержащейся в холодильниках и морозильных камерах, что даст возможность значительно сократить нагрузку на полигоны для твердых отходов. Благодаря высокой производительности, система позволяет значительно снизить выбросы парниковых газов и озоноразрушающих веществ.

Подобные проекты ЮНИДО демонстрируют потенциал развития технологии переработки пены в странах с переходной экономикой.

Полная переработка холодильной техники и технологический процесс уничтожения озоноразрушающих веществ

Процесс полной переработки холодильной техники можно разделить на следующие стадии: предварительная обработка, резка и разделение материала, дегазация и окончательное уничтожение озоноразрушающих веществ.

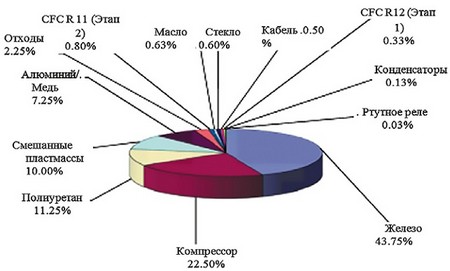

Рис. 2. Материалы, извлеченные из сорокакилограммового холодильника

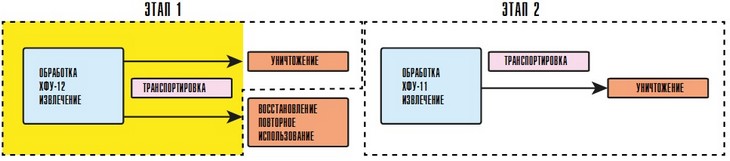

В наиболее старых моделях холодильников и морозильных камер используются холодильные агенты на основе хлорфторуглеродов (ХФУ), а эти вещества являются самыми опасными для озонового слоя Земли. Поэтому такие модели должны обрабатываться особенно тщательно, чтобы можно было извлечь, а затем уничтожить как можно больше ХФУ. В стандартных системах переработки холодильной техники извлечение озоноразрушающих веществ проходит в два этапа. На первом из холодильного контура извлекается хладагент, а на втором — вспенивающее вещество из пеноизоляции прибора. Ниже приведена схема типового проекта поэтапного извлечения ХФУ, содержащихся в холодильниках (ХФУ-12 в качестве хладагента и ХФУ-11 в качестве вспенивателя). Она предполагает, что переработка холодильника происходит в одном месте, а затем извлеченные озоноразрушающие вещества транспортируются к месту уничтожения (например, к цементным печам). Эта же схема применима к холодильным системам на гидрохлорфторуглеродах (ГХФУ) — ГХФУ-22 в качестве хладагента и ГХФУ-141b в качестве вспенивателя, а также на углеводородах. Необходимо спроектировать все этапы работы так, чтобы озоноразрушающие вещества или пентан, содержащиеся в приборах, извлекались с минимальными потерями и направлялись на контролируемое уничтожение, в то время как материалы, подлежащие повторному использованию, перерабатывались.

Реализация каждого этапа должна учитывать промышленные требования в отношении здоровья и безопасности персонала, а также нормы по защите почв, пожарной охране, защите воды и контролю загрязнения воздуха. Для уничтожения извлеченных из холодильников ОРВ может использоваться специально спроектированная для этого технологическая линия, но возможен и вариант, когда автономная установка по уничтожению присоединена к агрегатам переработки холодильной техники. В этом случае нет необходимости в каких-либо транспортных расходах, а также в расходах, связанных с арендой комплекса по уничтожению ОРВ.

Таблица 1. Обзор утилизируемого материала для 40 кг холодильника

| Материал | Вес | % на холодильник | |

|---|---|---|---|

| Железо | Пригодно для переработки | 17.50 кг | 43.75 % |

| Компрессор | Пригодно для переработки | 9.00 кг | 22.50 % |

| Полиуретан | Пригодно для переработки | 4.50 кг | 11.25 % |

| Смешанные пластмассы | Пригодно для переработки | 4.00 кг | 10.00 % |

| Алюминий /Медь | Пригодно для переработки | 2.90 кг | 7.25 % |

| Отходы | Отходы | 0.90 кг | 2.25 % |

| CFC R 11 (Этап 2) | Пригодно для переработки | 0.32 кг | 0.80 % |

| Масло | Пригодно для переработки | 0.25 кг | 0.63 % |

| Стекло | Пригодно для переработки | 0.24 кг | 0.60 % |

| Кабель | Пригодно для переработки | 0.20 кг | 0.50 % |

| CFC R12 (Этап 1) | Пригодно для переработки | 0.13 кг | 0.33 % |

| Конденсаторы | Опасные отходы | 0.05 кг | 0.13 % |

| Ртутное реле | Опасные отходы | 0.01 кг | 0.03 % |

Комплекс по извлечению хладагента из холодильных контуров приборов (Этап I).

При помощи соответствующего инструмента смесь компрессорного масла и хладагента вытягивается под давлением в сборный резервуар. Затем хлорфторуглерод отделяется от компрессорного масла, перекачивается в промежуточный резервуар для хранения, сжижается и транспортируется в цилиндр для сжатого газа. Чтобы обеспечить полное извлечение хлорфторуглерода, компрессорное масло подается через ряд нагреваемых камер. Извлеченное масло транспортируется в отдельный резервуар. Установка является мобильной и может транспортироваться в точку применения — эта характеристика помогает не только снизить транспортные расходы, но также сделать процесс переработки и извлечения более прозрачным. Герметичные поддоны маслосборника на уровне пола поддерживают чистоту агрегата во время эксплуатации.

Комплекс по извлечению хладагента из холодильных контуров приборов (Этап I)

Установка для резки холодильного прибора и отделения материалов корпуса с одновременным извлечением вспенивающего агента, содержащегося в пеноизоляции (Этап II).

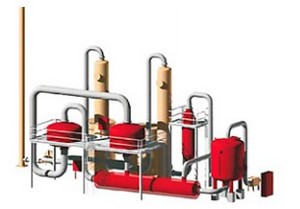

Рис. 3. Типовая установка переработки холодильной техники — образец

Корпус холодильного прибора помещается в закрытую камеру, где и разрезается. Получаемая в результате смесь материалов разделяется посредством воздушной системы. Фракция, состоящая из обрезков стали, железа, пластика и цветных металлов, выгружается и далее разделяется на составляющие посредством магнитного сепаратора и сепаратора с вихревым движением, в то время как полиуретановая пена измельчается и нагревается для извлечения вспенивающего агента. По завершении данного этапа полиуретановый порошок также выгружается из установки. Вспенивающий газ (ХФУ-11), появившийся в результате резки, дробления и нагрева, абсорбируется активированным углем, а после десорбции — сжижается под давлением посредством компрессоров или с использованием криогенных методов.

Холодильники поступают в «Башню холодильников» (установку, в которой объединены устройство резки и мощный предварительный гранулятор) через шлюз. Это позволяет выполнять внутреннюю резку в изолированной, заполненной азотом, камере, исключающей риск пожара и взрыва.

Отделенная полиуретановая пена прессуется в пеллеты. Частицы, содержащие железо, отделяются посредством магнитного сепаратора. Алюминиевые и пластиковые фракции поступают в сепаратор циклонного типа, где разделяются на пластиковые и алюминиевые/медные фракции. Газы собираются в закрытые газовые резервуары. На рис. 3 изображена типовая установка по переработке холодильной техники.

После выполнения операций, обеспечивающих безопасную переработку холодильника, металлическая конвейерная лента, которая управляется посредством фотоэлементов и программируемого логического контролера (PLC), переносит материал к устройству резки. Прочное и эффективное устройство резки, оснащенное четырьмя валами, обеспечивает максимально эффективное выполнение операций с возможностью контроля размера материала на выходе до 1 дюйма (~30 мм).

Измельченный материал собирается посредством вибрирующего конвейера, оснащенного автоматической системой позиционирования, что позволяет отделять черные металлы. Как только материал пройдет через режущее устройство, второй конвейер подхватывает его и несет к дробилке, задачей которой является дальнейшее измельчение до гранул диаметром менее 12 мм — 0,5 дюйма. Дробилка установлена в звукоизолированном корпусе. Далее цветные металлы транспортируются шнековым конвейером в сепаратор с вихревым движением или в денсиметрический сепаратор. Они отделяют цветные металлы (медь, алюминий) от пластиковых компонентов.

Недостатки этого метода — продолжительность и высокая энергоемкость процесса измельчения. Чтобы снизить амортизационные затраты, нужно изменить принцип действия измельчителя, использовав вместо резки процессы прессовки и сжатия. Именно так поступили в Германии.

Новый метод переработки холодильной техники с дополнительным этапом каталитической обработки газа

Комплексное решение, предложенное инженерами из Германии, обеспечивает экономичную переработку холодильного оборудования, совмещая механическое дробление с термокаталитическим окислением хладагента и вспенивателя. Это означает, что процедура, связанная с уничтожением озоноразрушающих веществ в автономной мусоросжигательной печи в другом месте, или в печи для обжига цемента, более не требуется. Единственными конечными продуктами переработки являются твердый порезанный материал, диоксид углерода, а также солевой раствор. Исключение нескольких этапов значительно сокращает затраты на переработку.

Роторный шредер состоит из цилиндрической рабочей камеры с высокоскоростным вертикальным валом. На валу смонтирована пара подвешенных дробильных инструментов (один над другим). Инструменты выровнены горизонтально и стабилизированы посредством центробежной силы. Гибкое крепление инструментов к валу также служит средством защиты от перегрузки. Роторный шредер по желанию может быть оснащен маховиком для экономии энергии. Цилиндрическая камера имеет двойную стенку, представляющую собой прочную решетку с пазами. Размер отверстий решетки можно менять по требованию заказчика. Материал подается в камеру снаружи и подвергается интенсивному сжатию, штамповке и обрезке. Обработанный материал покидает камеру через отверстия решетки. Отдельные детали, которые не могут быть порезаны, выгружаются из камеры через специальную дверь. Согласно директиве ЕС об утилизации электрического и электронного оборудования, необходимо отделять определенные компоненты, содержащие вредные вещества. Роторный шредер имеет возможность отделения таких компонентов, как батареи, конденсаторы, печатные платы и прочее без полного их разрушения. Вредные материалы можно отсортировать из потока материала, выходящего из шредера.

Степень дробления и интенсивность давления на материал можно регулировать в зависимости от требований к пропускной способности, степени измельчения, результатов дезагрегации и максимального размера подачи.

В процессе механического дробления твердые вещества отделяются, а газы подвергаются каталитической обработке. Каталитическая трансформация может преобразовать более 99 процентов всех газообразных выбросов в безвредные вещества, такие как водяной пар, диоксид углерода и солевые растворы.

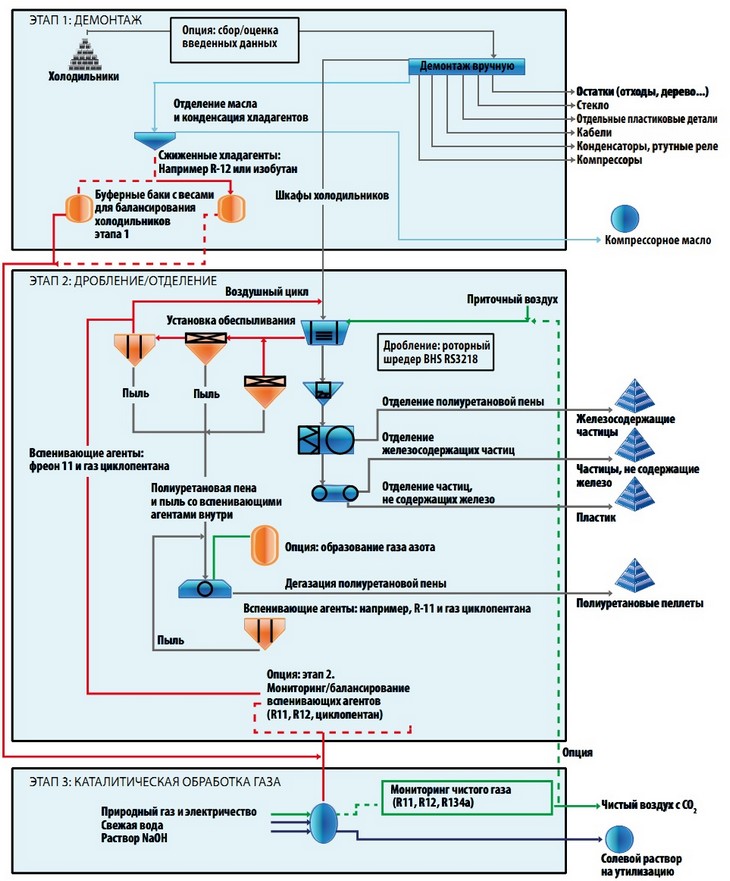

Рис. 4. Типовой процесс переработки холодильной техники. (В новом методе добавляется этап каталитической обработки газа)

Данное решение исключает несколько лишних этапов, требуемых другими методами, таких как дорогостоящий процесс инертирования шредера азотом, дорогое сжижение, розлив в емкости, транспортировка и утилизация хладагентов и вспенивателей. В отличие от криогенных методов, поток воздуха в установке не нужно охлаждать.

Изображенная на рис. 5 установка для нового процесса работает в три этапа:

Рис. 5. Высокоскоростные молоты роторного шредера дробят обрезки электрооборудования (такие как устройства холодильников или стиральных машин) посредством сил сжатия, резки и штамповки

(информация предоставлена компанией BHS-Sonthofen GmbH, Германия)

Этап 1: Предварительный демонтаж

В первой части новой установки — как и в использующихся сейчас аналогах — комплектующие, изготовленные из стекла или дерева, пластиковая пленка, электрические кабели, конденсаторы, ртутные реле и компрессоры извлекаются и собираются. Хладагенты и масла извлекаются путем высасывания и разделяются. Затем хладагенты временно хранятся в контейнерах, до взвешивания, и транспортируются непосредственно на обработку газа на этапе 3.

Этап 2: Mеханическое дробление

Роторный шредер высокоэффективно дробит материалы до желаемого размера. Он также разделяет композитные материалы на составляющие и полосы металла.

После предварительного демонтажа, конвейерная лента подает холодильные устройства в цилиндрическую рабочую камеру роторного шредера. В камере содержатся вращающиеся молоты, прикрепленные шарнирными соединениями к высокоскоростному вертикальному валу. Материал дробится в камере очень короткое время в беспрерывном режиме, что в результате обеспечивает высокую энергоэффективность. Благодаря большому ресурсу молота (от 50 000 до 80 000 холодильных установок) установка отличается высокой эффективностью и производительностью. Вращающиеся молоты не нуждаются в регулировке или заточке. Амортизационные затраты на дробление составляют примерно 0.08 евро на холодильное устройство. Воздушные сепараторы, а также магнитные и сепараторы циклонного типа автоматически сортируют дробленные твердые материалы на полиуретан, ферромагнитные и неферромагнитные детали, а также смешанные пластмассы, и отбрасывают их. Полиуретан пеллетизируется на последующем этапе, на котором происходит дегазация. Оставшиеся вспенивающие агенты транспортируются на стадию очистки газа.

Этап 3: Обработка газа

Обычно органические загрязняющие примеси разрушаются в камере сгорания высокой температуры 1000 °C. Однако, пропустив воздушную смесь через катализатор, можно избавиться от загрязнений и при более низких температурах (~450 °C). Сначала загрязненный воздух подогревается (электрически или, чаще, путем использования природного газа или пропана) для достижения температуры, необходимой для начала процесса каталитического окисления — 310 °C — 370 °C (600 °F — 700 °F). Затем подогретая газовоздушная смесь проходит через слой твердого катализатора, где газы быстро окисляются.

Воздух в дробильной камере постоянно вытягивается вместе с извлеченными вспенивающими агентами. Он проходит через стадию обработки газа, где очищается перед выбросом наружу, или, по выбору, транспортируется обратно в дробильную камеру. Хладагенты с этапа 1 и вспенивающие агенты, выпущенные в результате этапа пеллетизации, подаются на стадию обработки газа, где вместе обрабатываются и преобразуются в вещества, которые больше не считаются вредными для озонового слоя. Выходящий воздух содержит менее 20 миллиграммов на кубический метр хлорфторуглеродов с удельным массовым расходом хлорфторуглеродов менее десяти грамм в час. Это соответствует немецким нормативам загрязнения воздуха TA Luft и всем соответствующим нормативам и ограничениям Европейского Союза. Поскольку роторный шредер непрерывно подпитывается воздухом, концентрация пентана всегда сохраняется ниже нижнего предела взрываемости (LEL). По этой причине, подпитка роторного шредера инертными газами больше не нужна. Очистка газа проходит в двух каталитических преобразователях, подключенных рядами. Углеводородные составляющие, такие как изобутан и пентан, окисляются в первом конвертере для образования воды и двуокиси углерода.

Рис. 6. Роторный шредер со стальной базовой конструкцией

(информация предоставлена компанией BHS-Sonthofen GmbH, Германия)

Газы хлористоводородной кислоты и фтористоводородной кислоты преобразуются через этапы мойки в концентрированном солевом растворе, который должен сбрасываться наружу. Компоновка с двумя ступенями каталитического преобразования имеет преимущество перед установками с одним каталитическим преобразователем за счет меньшей чувствительности к отклонениям в составе обрабатываемого газа. Это увеличивает надежность и эффективность установки. Если необработанный газ не содержит хлорфторуглерод, второй каталитический преобразователь можно отключить, снизив тем самым эксплуатационные расходы. Поскольку процесс в первом реакторе экзотермический, он одновременно действует в качестве подогревателя для второй ступени каталитического преобразователя. Подобным образом, термальная энергия в газах, выпущенных из второго реактора, используется для подогрева необработанных газов перед тем, как они войдут в первый реактор. Данная система снижает общее энергопотребление агрегата. Компоновка данного процесса приводит к каталитическому окислению, которое становится полностью автономным, если определенное количество перерабатываемых холодильников содержит пентан. Кроме того, благодаря сниженному энергопотреблению, новый процесс производит примерно в 20 раз меньше выбросов CO2, чем традиционная схема с криогенной конденсацией.

Реакции, протекающие в установке, описываются следующими формулами:

HCl + NaOH = NaCl + H2O

HF + NaOH = NaF + H2O

Рис. 7. В многоступенчатом заключительном процессе очистки хладагенты и вспенивающие агенты подлежат полному химическому преобразованию

После каталитического сгорания органического содержимого отходящих газов образуется горячая смесь, содержащая двуокись углерода, азот, а также хлористоводородную и фтористоводородную кислоты. Существует две возможности для абсорбирования этих опасных компонентов: первое, добавить порошок гидроксида хлористого кальция. Он реагирует с хлористоводородной и фтористоводородной кислотами, в результате образуется хлорид кальция и фторид кальция. Они также имеют порошковую форму, поэтому требуется специальное оборудование (например, много циклонов и фильтров), чтобы отделить их. Второе решение, принятое в данном процессе, это абсорбция хлористоводородной и фтористоводородной кислот в водном растворе гидроксида натрия (раствор каустической соды). Образующийся в результате раствор содержит хлорид натрия и фторид натрия в процентном соотношении ниже 1–2 процентов. Важно контролировать величину pH водного раствора, чтобы не абсорбировался диоксид углерода, который потребляет избыточное количество щелочного раствора впустую. Образующийся в результате раствор не должен попасть в канализацию из-за содержания солей. Регенерация солей невыгодна по двум причинам: из-за высокой разбавленности и присутствия двух солей, которые сложно отделить. Для хлорида натрия нет определенного предела, потому что он не токсичен. Его можно сбрасывать в канализацию, но есть ограничения относительно общего содержания солей во многих странах в зависимости от подразделения (муниципальные отходы, поверхностные воды, озера, море, прочее). Разбавленные растворы NaF очень сложно поддаются обработке. Дистилляция воды стоит времени и денег.

Так как фторид кальция имеет малую растворимость в воде, ионы фторида осаждаются путем добавления ионов кальция к отработанной воде. Фториды можно извлечь из промышленных сточных вод в зависимости от их формы, используя один из методов, описания которых можно найти по ссылкам:

Заключение

Новые процессы переработки холодильного оборудования позволяют значительно снизить эксплуатационные затраты по сравнению с традиционными методами на основе конденсации вымораживанием или адсорбции активированным углем. Затраты на жидкий азот и наружный сброс газов полностью исключаются. Кроме того, исключается риск, возникающий при транспортировке экологически вредного хлорфторуглерода для утилизации. Новый метод становится экономически привлекательным, в частности, на установках с более высокой производительностью — с пропускной способностью 80 устройств в час или более, поскольку эксплуатационные затраты будут значительно ниже, чем в использовавшихся ранее традиционных методах. Так как удельный вес холодильников, в которых используется пентан, со временем вырастет, эксплуатационные затраты будут в дальнейшем падать, поскольку извлеченная из пентана энергия способствует термальному процессу обработки хлорфторуглерода. Если расходы на жидкий азот, конденсацию и наружную утилизацию газов при традиционной технологии сравнить с эксплуатационными затратами на обработку газа в новом процессе, приняв, что на переработку поступает 60 процентов холодильных установок с хлорфторуглеродом и 40 процентов — с пентаном, то экономия при использовании новой системы составит до 65 процентов.

Дополнительную экономию обеспечивает использование дробления вместо резки из-за крайне низкой степени износа роторного шредера. Значительное снижение эксплуатационных расходов означает быструю окупаемость начальных капиталовложений. Дополнительным преимуществом нового метода является то, что с его помощью можно перерабатывать не только холодильное оборудование, но и другие электрические и электронные устройства.

Мария Фомичева

© 2010 - 2025, Вестник «ЮНИДО в России». Все права защищены.